Stampa in Tre Dimensioni Mediante Fusione Laser Selettiva: Quali Strutture si Ottengono nella Lega Ti-6Al-4V e Quali Sono le Relative Proprietà?

In campo biomedicale la fusione laser selettiva, o SLM, ha trovato largo impiego principalmente per la realizzazione di endoprotesi in lega di titanio, data l’elevata biocompatibilità di questa classe di materiali metallici. In particolare, la lega più diffusa e utilizzata è la Ti-6Al-4V, vista l’eccezionale combinazione di proprietà quali la resistenza a corrosione, gli elevati livelli di resistenza meccanica e l’ottima tenacità, che può essere ulteriormente migliorata utilizzando la versione ELI, acronimo di “Extra Low Interstitial”, che si distingue per un tenore di elementi interstiziali, in particolare di ossigeno, più ridotto.

Per comprendere le relazioni tra la microstruttura e le proprietà dei manufatti prodotti con tecnologia SLM è necessaria una breve premessa sui principali aspetti metallurgici legati alla formazione delle strutture cristalline nelle leghe di titanio.

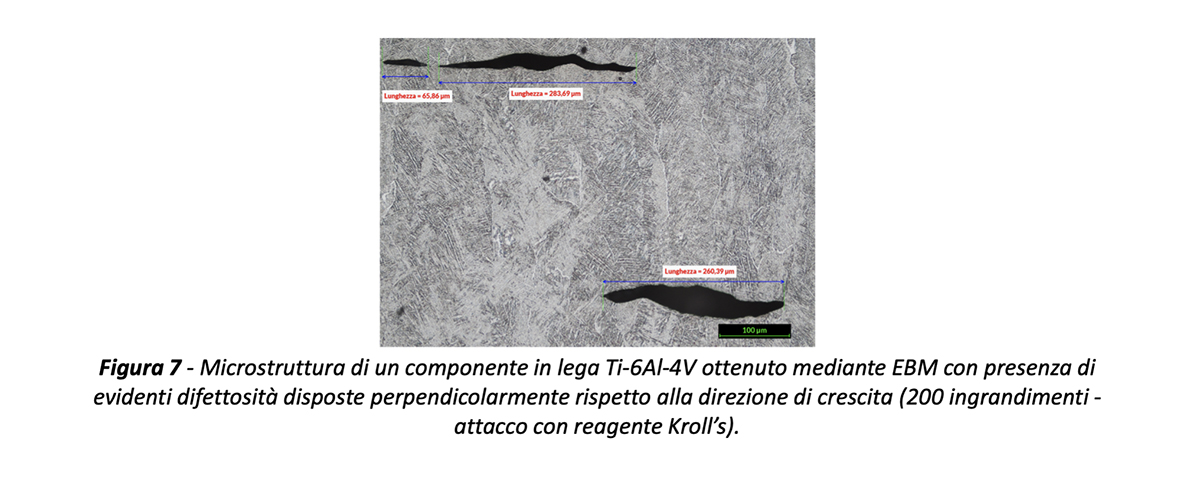

Il titanio, puro, a temperatura ambiente presenta struttura cristallina di tipo esagonale compatto come il berillio, il magnesio, lo zinco e lo zirconio; tuttavia, a temperatura superiore a 882°C si assiste a una trasformazione allotropica che comporta la formazione del reticolo cristallino in cubico a corpo centrato, che rimane stabile fino alla temperatura di fusione, cioè 1668°C.

Convenzionalmente, le due differenti strutture, illustrate in Figura 1, vengono denominate rispettivamente fase alfa (o titanio alfa) e fase beta (o titanio beta) e la temperatura oltre la quale avviene la trasformazione, che per il titanio puro come già detto risulta pari a circa 882°C, viene definita beta transus.

Nelle leghe la situazione descritta viene modificata dall’aggiunta degli elementi alliganti, che si suddividono in alfa stabilizzanti e beta stabilizzanti a seconda della relativa influenza sulla temperatura del beta transus, che nel primo caso aumenta, mentre nel secondo diminuisce. In particolare, la lega Ti-6Al-4V contiene un tenore nominale di alluminio, che è un elemento alfa stabilizzante, pari al 6% e un tenore di vanadio, che è invece un beta stabilizzante, del 4%: il risultato finale è che la temperatura di beta transus risulta di circa 995°C nella versione standard e di 975°C nella versione ELI, dove il contenuto massimo di ossigeno, che è anch’esso un elemento alfa stabilizzante, si riduce da 0,20 a 0,13%.

Inoltre, l’aggiunta del vanadio, o più in generale di altri elementi di tipo beta stabilizzante, fa sì che a temperatura ambiente nella microstruttura della lega, oltre alla fase alfa, risulti presente anche un certo quantitativo di fase beta, motivo per cui si parla di struttura bifasica alfa + beta.

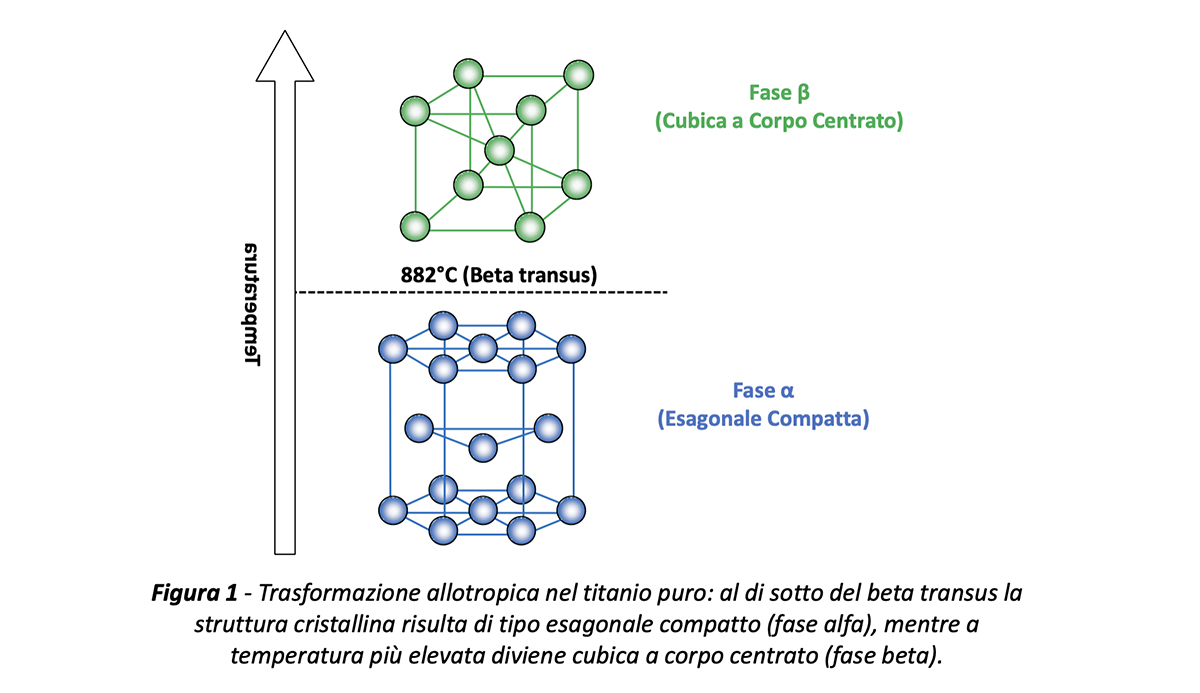

Tuttavia, se il raffreddamento da temperatura elevata risulta molto rapido, che è quello che avviene nel caso della stampa SLM, analogamente al caso degli acciai, anche nelle leghe di titanio si verificano trasformazioni di tipo martensitico, con comparsa di una fase di non equilibrio differente da quelle descritte in precedenza, la cui morfologia risulta di tipo aciculare molto fine, che viene definita martensite α’ (o “alpha prime”).

La Figura 2 descrive il meccanismo di formazione della martensite α’ nelle leghe di titanio: durante il raffreddamento all’interno dei brani di fase beta si originano dapprima delle placchette di martensite di forma lenticolare che si estendono per tutto il grano; al progredire del raffreddamento si formano delle ulteriori placchette che risultano di dimensioni via via inferiori dato che la relativa crescita viene limitata dalle placchette più grosse che si sono formata in precedenza. Il processo descritto continua fino a quando le placchette delle successive generazioni non hanno riempito tutto lo spazio all’interno dei precedenti grani di fase beta.

Analogamente a quanto accade nel caso degli acciai, anche nelle leghe di titanio la formazione di martensite si associa ad un importante incremento della durezza e della resistenza meccanica, anche se contemporaneamente si assiste a una riduzione della duttilità, in particolare, dell’allungamento a rottura.

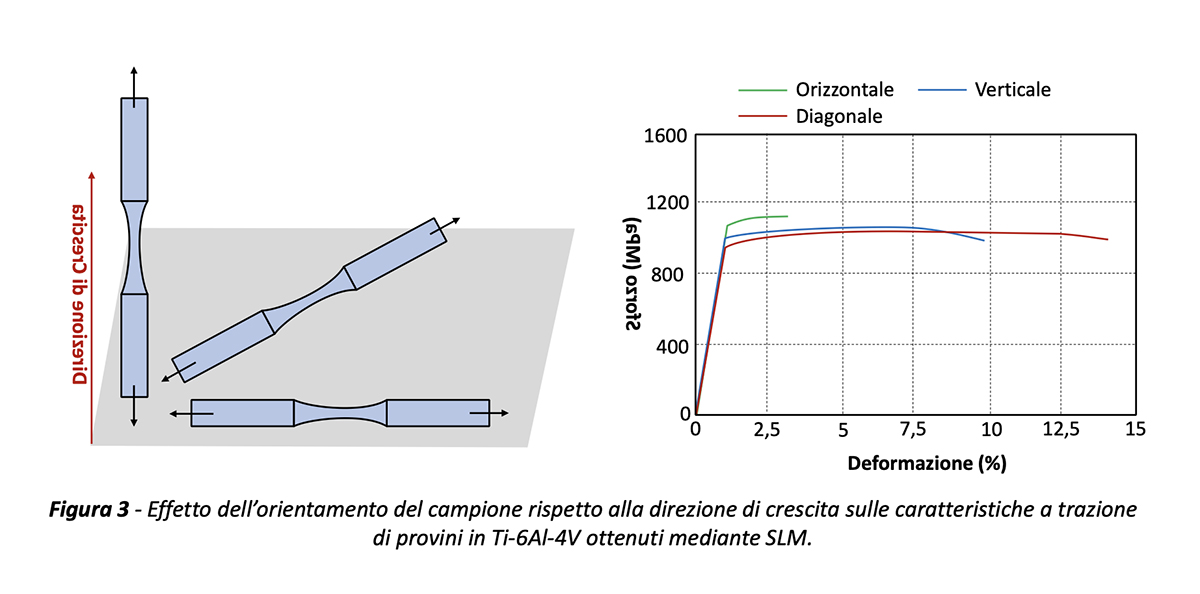

Inoltre, nel caso del processo di stampa SLM, per via del fatto che il componente viene realizzato sovrapponendo strati di polvere in direzione z, per effetto del gradiente termico che si viene a creare i grani di fase beta che si formano all’atto della solidificazione risultano molto allungati nella direzione di crescita del componente, caratteristica che rimane visibile nella microstruttura anche dopo la successiva formazione di martensite e che, come mostrato in figura 3, determina una non trascurabile anisotropia, ovvero una dipendenza delle caratteristiche meccaniche dalla direzione considerata.

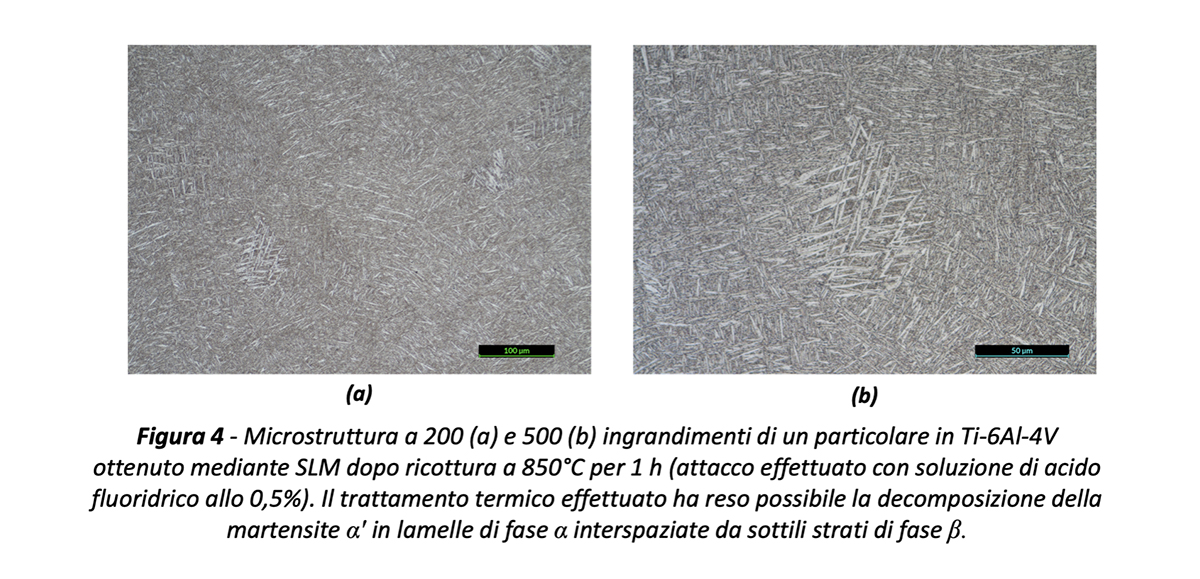

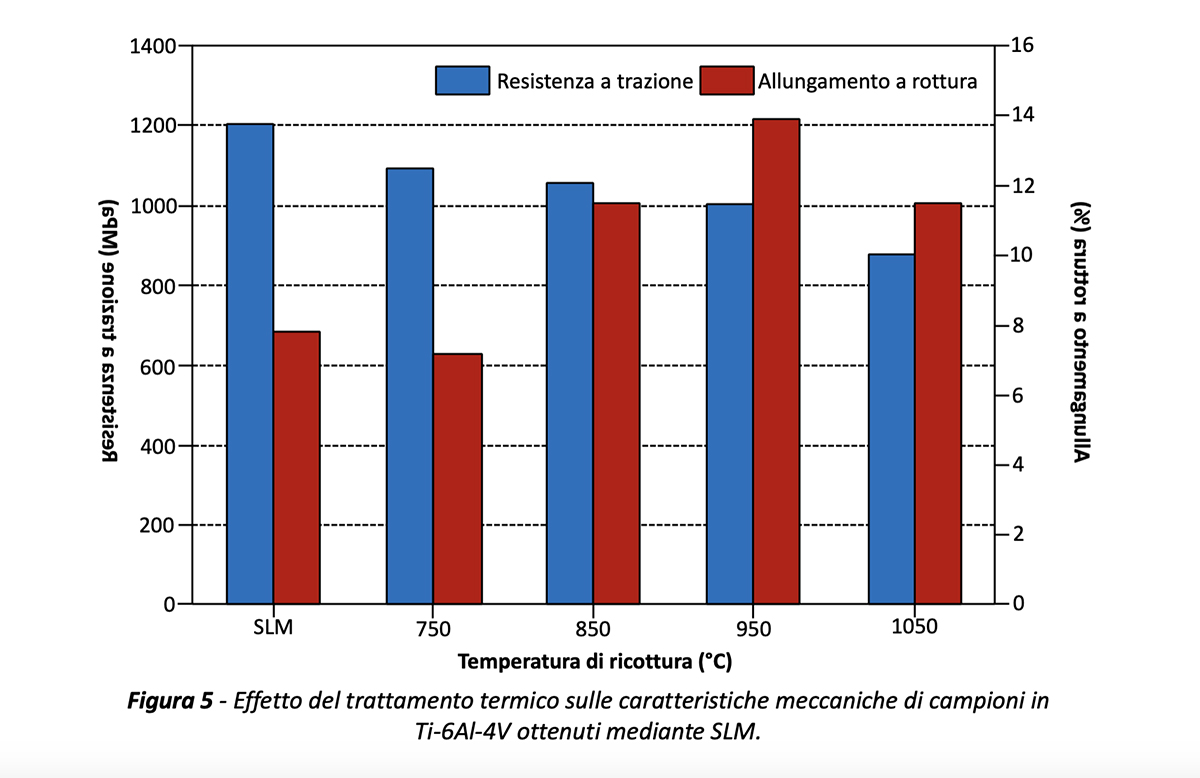

A causa delle ragioni esposte, i componenti ottenuti mediante SLM necessitano solitamente di un trattamento termico di ricottura che permette di trasformare, anche solo parzialmente, la martensite in una struttura bifasica con morfologia lamellare, come quella riportata in figura 4, caratterizzata da valori di resistenza meccanica inferiori ma da duttilità decisamente più elevata, come è possibile osservare dai dati riportatati in figura 5, in particolare dai valori di allungamento a rottura.

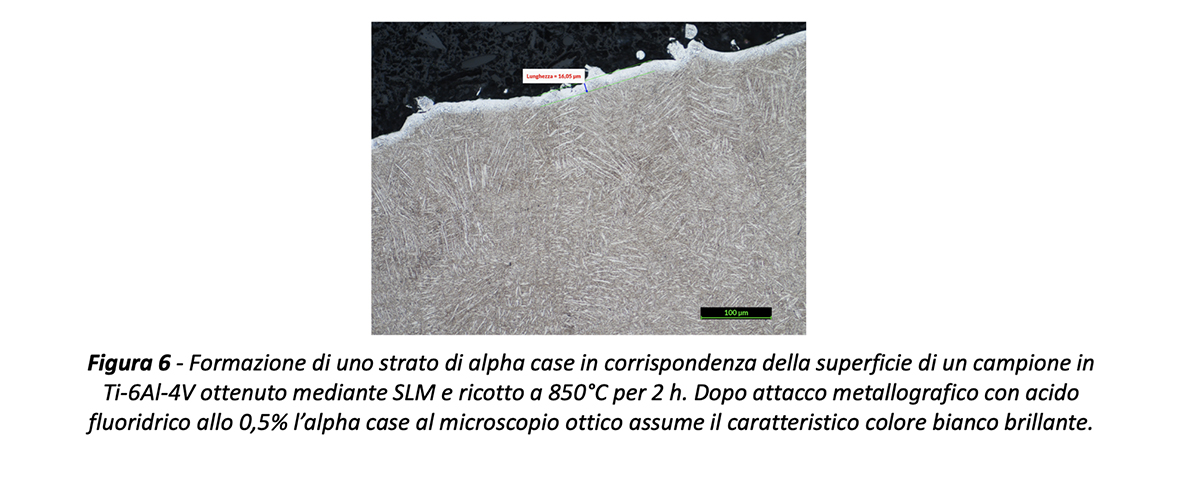

Data l’elevata affinità del titanio nei confronti dell’ossigeno il trattamento termico deve essere effettuato con particolari accorgimenti, come l’utilizzo di forni sotto vuoto o in atmosfera protetta di argon, per scongiurare la formazione di uno strato superficiale di alpha case, che si tratta di una fase arricchita in ossigeno, che risulta dura e fragile e che riduce notevolmente il limite di resistenza a fatica del componente.

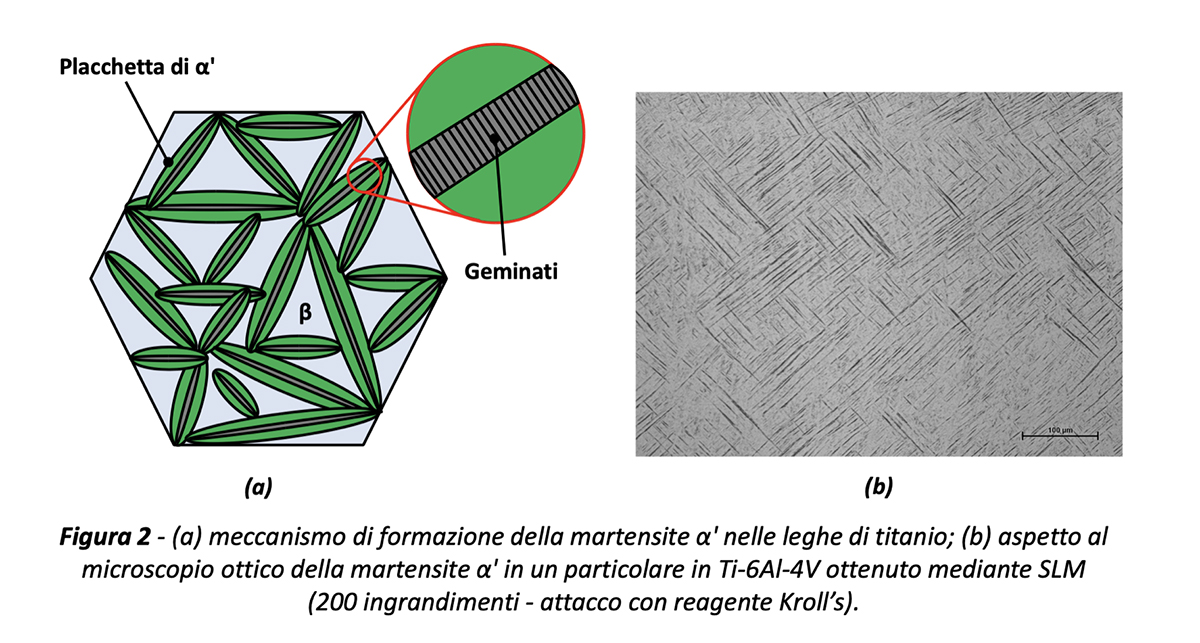

Per concludere l’argomento, è importante paragonare i risultati che si ottengono con la stampa SML con quelli prodotti da un’altra tecnica di additive manufacturing, nota come EBM da “Electron Beam Melting”, che si differenzia per il fatto che le polveri metalliche vengono portate a fusione utilizzando come sorgente termica un fascio di elettroni in una camera sottovuoto. In questo caso le velocità di raffreddamento, che sono decisamente più ridotte di quelle tipiche del processo SLM, permettono di ottenere direttamente una struttura lamellare molto fine. Tuttavia, la tendenza di questo processo a produrre intrinsecamente dei vuoti interni di notevoli dimensioni, come quelli illustrati in figura 7, rendono necessario l’esecuzione di un ulteriore processo di pressatura isostatica a caldo, altrimenti noto come HIP da “Hot Isostatic Pressing”, che comporta un aumento significativo dei costi di produzione e che il principale motivo della maggior diffusione in ambito industriale della stampa con SLM rispetto a quella con EBM.